Tecnología de filtración

Tecnologías de filtración

La filtración es el proceso de eliminar los sólidos en suspensión del agua a medida que el agua pasa a través de un lecho poroso de materiales.

La filtración natural elimina la mayor parte de la materia suspendida del agua subterránea a medida que el agua pasa a través de las capas porosas del suelo hacia los acuíferos (capas subterráneas que contienen agua).Además, las aguas superficiales están sujetas a la escorrentía y son inherentemente vulnerables a otras fuentes de contaminación, como desbordamientos de aguas residuales, descargas industriales, derrames de combustible o químicos. Por lo tanto, las aguas superficiales deben filtrarse mediante algún método además de desinfectarse antes de su uso.

La filtración convencional convencional, también conocida como filtración rápida por arena, es el tipo de tecnología de tratamiento de agua más utilizado en la actualidad. Esta técnica de filtración emplea una combinación de procesos físicos y químicos para lograr la máxima eficacia, de la siguiente manera:

Coagulación y floculación

Se añaden productos químicos al agua para mejorar el proceso de tratamiento posterior. Estos pueden incluir ajustadores de pH y coagulantes. Los coagulantes son sustancias químicas, como el alumbre, que neutralizan las cargas positivas o negativas de las partículas pequeñas, lo que les permite unirse y formar partículas más grandes que se eliminan más fácilmente mediante sedimentación (asentamiento) o filtración. Se puede usar una variedad de dispositivos, como deflectores, mezcladores estáticos, impulsores y rociadores en línea para mezclar el agua y distribuir los productos químicos de manera uniforme.

Floculación: en este proceso, que sigue a la mezcla rápida, el agua tratada químicamente se envía a un recipiente donde las partículas suspendidas pueden chocar, aglomerarse (pegarse entre sí) y formar partículas más pesadas llamadas "flóculos". La agitación suave del agua y los tiempos de detención apropiados (el tiempo que el agua permanece en el recipiente) ayudan a facilitar este proceso.

Los factores que pueden promover la coagulación-floculación son el gradiente de velocidad, el tiempo y el pH. El tiempo y el gradiente de velocidad son importantes para aumentar la probabilidad de que las partículas se unan. Además, el pH es un factor destacado en la eliminación de coloides.

Filtro de arena

La filtración por arena representa una tecnología que se ha utilizado durante años en diversas áreas. y solo recientemente ha sido reexaminado como un sistema rentable, eficiente y relativamente simple para la filtración de agua. En un filtro lento de arena, el agua sin tratar pasa por gravedad a través de un lecho de arena, de aproximadamente 1 m de profundidad, que está sostenido por debajo por una capa de grava. El agua filtrada se recoge mediante un sistema de desagüe subterráneo que se coloca dentro o debajo de la grava. Se forma una capa delgada de microorganismos biológicamente activos (si no hay un tratamiento de precloración) en la parte superior y en todo el lecho de arena. Estos organismos filtran los sedimentos y matan las bacterias dañinas. Después de un período de tiempo, el lecho del filtro comenzará a obstruirse debido a las partículas atrapadas. Un lecho de filtro de arena con un tamaño de grano relativamente uniforme puede proporcionar una filtración efectiva en toda su profundidad. Si la gradación del tamaño de grano es demasiado grande, la filtración efectiva se limita a las pocas pulgadas superiores de arena. Esto se debe a que los granos de arena más finos se acumulan en la parte superior del lecho durante la estratificación después del retrolavado. El problema del taponamiento de la superficie de los filtros de arena condujo al desarrollo de filtros de doble medio.

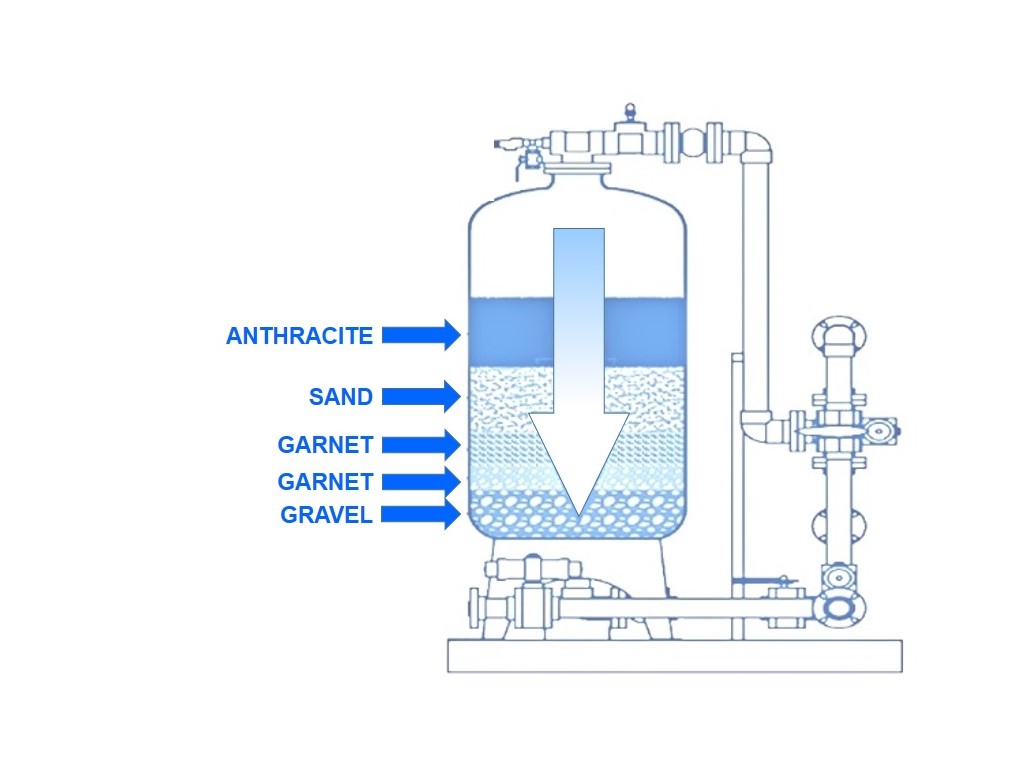

Doble medio: adaptación multimedia

Un filtro de doble medio consta de una capa de arena [gravedad específica (sg), 2,65] cubierta con un lecho de medio de carbón antracita (1,4 - 1,6 sg). Los poros de la capa superior de antracita más gruesa son un 20 % más grandes que el medio de arena. Estas aberturas son capaces de adsorber y atrapar partículas para que los flóculos arrastrados por el agua clarificada no se acumulen prematuramente en la superficie del filtro y obstruyan el filtro de arena. Los Filtros Multimedia MMF, tienen más de un medio, pueden ser filtros de gravedad abiertos o filtros de presión. En el tratamiento del agua, se han vuelto más populares en los últimos años. Los lechos filtrantes de doble medio generalmente emplean antracita y arena; sin embargo, se han utilizado otros materiales, como carbón activado y arena. Los lechos filtrantes multimedia generalmente usan antracita, arena y granate. Sin embargo, se han utilizado otros materiales, como carbón activado, arena y granate. Además, se han probado filtros duales y multimedia que utilizan resinas de intercambio iónico como uno de los medios. En algunos de estos filtros, los medios pueden tener características adicionales además de la eliminación de partículas. Por ejemplo, el carbón activado elimina las sustancias orgánicas disueltas.

El proceso de filtración multimedia produce agua filtrada de alta calidad a velocidades de flujo mucho más rápidas que la filtración de arena tradicional.

Filtración con carbón activo

Junto con la aireación, el carbón activado granular (GAC) y el carbón activado en polvo (PAC) son tratamientos adecuados para la eliminación de contaminantes orgánicos como COV, solventes, PCB, herbicidas y pesticidas. El carbón activado es carbón que ha sido expuesto a temperaturas muy altas, creando una vasta red de poros con un área de superficie interna muy grande; un gramo de carbón activado tiene una superficie equivalente a la de un campo de fútbol. Elimina los contaminantes por adsorción, un proceso en el que los contaminantes disueltos se adhieren a la superficie de las partículas de carbón. Después de un período de algunos meses o años, dependiendo de la concentración de los contaminantes, la superficie de los poros en el GAC no puede adsorbe más tiempo los contaminantes y el carbón debe ser reemplazado.El carbón activado en polvo consiste en partículas finamente molidas y exhibe las mismas propiedades de adsorción que la forma granular. El PAC normalmente se aplica al agua en una suspensión y luego se filtra. La adición de PAC puede mejorar la eficacia de eliminación orgánica de los procesos de tratamiento convencionales y también eliminar sabores y olores.

Eliminación de filtros de hierro/manganes

Los filtros para la eliminación de hierro y manganeso del agua mediante arena de diferentes granulometrías y pirolusita (MnO2) u otros medios. Después del paso de oxidación (con o sin un tanque de detención o sedimentación), la fuente de agua se filtra a través de un medio filtrante en un recipiente a presión o en un filtro de gravedad. En presencia de oxígeno disuelto, la pirolusita ejerce una fuerte acción de oxidación catalítica sobre el Fe y el Mn, que precipita y queda atrapado en el lecho filtrante. Posteriormente, tetas eliminadas por retrolavado. No necesita ser regenerado, y no se consume durante el proceso, por lo que tiene una vida útil muy larga. Los medios de filtración en estos sistemas pueden consistir en arena, arena y antracita de carbón (doble medio), o productos patentados/propietarios, como pirolusita - Pyrolox, Filox-R, Birm y arena verde de manganeso. Algunos medios, como la arena verde de manganeso, tienen la capacidad de oxidar y filtrar el hierro y el manganeso de manera efectiva y al mismo tiempo. La arena verde de manganeso, la pirolusita, Birm o cualquier medio recubierto con dióxido de manganeso tiene la capacidad de oxidar el hierro y el manganeso y filtrar los precipitados insolubles con el lecho filtrante. Estos medios también tienen cierta capacidad, aunque limitada, para la oxidación de As(III) y la adsorción de arsénico.

Pirolusita

La pirolusita es el nombre común del dióxido de manganeso natural. Es un mineral extraído que consta de 40 a 85% de dióxido de manganeso en peso. Las diversas configuraciones de pirolusita proporcionan amplios sitios superficiales disponibles para la oxidación de hierro y manganeso solubles. Se pueden lograr tasas de eliminación de hierro superiores a 20 mg/L.La pirolusita se puede utilizar de las dos formas siguientes: (1) mezclando con arena, normalmente al 10-50 % en volumen, para combinar un medio filtrante con las propiedades oxidantes de la pirolusita; (2) Instalar 100 % de pirolusita en un filtro graduado adecuadamente para proporcionar oxidación y filtración.

Las tasas máximas de carga hidráulica de 9,0-12,50 m³/m² deben ser la base del diseño de un recipiente a presión. No se requiere regeneración química. El retrolavado es fundamental para un funcionamiento adecuado. El desgaste durante el retrolavado puede ser un beneficio ya que expone más sitios superficiales para la oxidación de hierro y manganeso solubles. La densidad de la pirolusita está en el rango de 120 lb/ft³, lo que requiere una tasa de retrolavado de 50-60 m³/m² para fluidificar el lecho, fregar el medio y redistribuir el medio por todo el lecho. Se recomienda el lavado con aire y el retrolavado en modo simultáneo.

Birm

Birm es un acrónimo que significa "Método de eliminación de hierro de Burgess". Birm tiene la capacidad de oxidar hierro, pero no es muy eficaz para oxidar As(III) a As(V). Birm se produce impregnando sales de manganeso hasta casi la saturación en arena de silicato de aluminio, un material base. Los iones de manganeso luego se oxidan a una forma sólida de óxido de manganeso con permanganato de potasio. Este proceso es similar al utilizado para fabricar arena verde de manganeso. Para que sea efectivo, debe usarse en agua con un rango de pH de 6,8 a 9,0.La alcalinidad debe ser mayor que dos veces la concentración combinada de sulfato y cloruro. Puede ser necesaria la inyección de aire comprimido delante del medio para mantener un contenido de oxígeno disuelto de al menos el 15 % del contenido de hierro, especialmente para fuentes de agua con concentraciones de hierro superiores a 3 mg/l. El oxígeno disuelto oxida el hierro. con medios Birm sirviendo como catalizador que mejora la reacción entre el oxígeno disuelto y el hierro y manganeso disueltos en el agua. Además, el hidróxido férrico formado atrae el arsénico oxidado, que luego se captura en el lecho del filtro.

Arena verde de manganeso

Otro medio que convierte las formas solubles de hierro y manganeso en formas insolubles que luego se pueden filtrar es la arena verde de manganeso. La arena verde de manganeso se ha utilizado durante varias décadas y se forma a partir de arena de glauconita procesada. La glauconita está recubierta sintéticamente con una fina capa de dióxido de manganeso, que le da a la arena oscura un color verde definido y de ahí su nombre. Las limitaciones para la arena verde de manganeso incluyen un límite máximo de 5 mg/L para la eliminación de sulfuro de hidrógeno y 15 mg/L para la eliminación de hierro; además, el pH del agua debe estar en el rango de 6.2-8.5.La combinación de un oxidante fuerte y un medio de filtración de arena verde de manganeso para la eliminación de hierro se conoce comúnmente como el "Proceso de arena verde de manganeso". Se puede usar permanganato de potasio o cloro para regenerar eficazmente los filtros de arena verde de manganeso. Sin embargo, si se usa cloro solo, puede ser necesario regenerar periódicamente la arena verde de manganeso y usar permanganato de potasio mediante un proceso por lotes para mantener la eficacia óptima del medio. A menudo se recomienda la precloración si los niveles de hierro son significativamente superiores a 1 mg/l para reducir la necesidad del permanganato de potasio, que es más costoso.